|

|

您好,,歡迎光臨太陽干燥設(shè)備公司!烘干機(jī)制造專家! |

產(chǎn)品展示

臨朐太陽干燥設(shè)備有限公司

電 話:

0536-3498558 銷售一部

0536-3396788 銷售二部

0536-3490081 銷售三部

手 機(jī):

13780887836 (徐先生)

傳 真:0536-3396788

地址:山東臨朐縣紙坊工業(yè)園

網(wǎng) 址:

www.ganzaoshebei.com

kbvq.cn

taiyangganzao.cn.alibaba.com

郵 箱:

[email protected]

[email protected]

聯(lián)系人:徐升 ( 銷售部 經(jīng)理 )

煤泥烘干機(jī)

|

煤泥烘干機(jī)簡(jiǎn)介 |

||||||||||||||||||||||||||||||||||||||||||

|

一、煤泥烘干機(jī)結(jié)構(gòu)及工作原理

四,、技術(shù)參數(shù)

|

推薦產(chǎn)品

More>>-

轉(zhuǎn)筒烘干機(jī)

-

桉木旋切板烘干機(jī)

生產(chǎn)桉木旋切板烘干機(jī)的企業(yè),,產(chǎn)品有蒸氣加熱桉木旋切板烘干機(jī)、導(dǎo)熱油加熱桉木旋切板烘干機(jī),、熱風(fēng)加熱桉木旋切板烘干機(jī),,設(shè)備自動(dòng)化程度高,烘干均勻,,效果好,。產(chǎn)品分多個(gè)多個(gè)區(qū)段進(jìn)行加熱、循環(huán),、排濕,,風(fēng)向采用多…

-

旋切板烘干機(jī)

生產(chǎn)旋切板烘干機(jī)的企業(yè),產(chǎn)品有蒸氣加熱旋切板烘干機(jī),、導(dǎo)熱油加熱旋切板烘干機(jī),、熱風(fēng)加熱旋切板烘干機(jī),設(shè)備自動(dòng)化程度高,,烘干均勻,,效果好。產(chǎn)品分多個(gè)多個(gè)區(qū)段進(jìn)行加熱,、循環(huán),、排濕,風(fēng)向采用多區(qū)段變化模式,,自…

-

單板烘干機(jī)

生產(chǎn)單板烘干機(jī)的企業(yè),,產(chǎn)品有蒸氣加熱單板烘干機(jī)、導(dǎo)熱油加熱單板烘干機(jī),、熱風(fēng)加熱單板烘干機(jī),,設(shè)備自動(dòng)化程度高,烘干均勻,,效果好,。產(chǎn)品分多個(gè)多個(gè)區(qū)段進(jìn)行加熱、循環(huán),、排濕,,風(fēng)向采用多區(qū)段變化模式,自動(dòng)化程度…

-

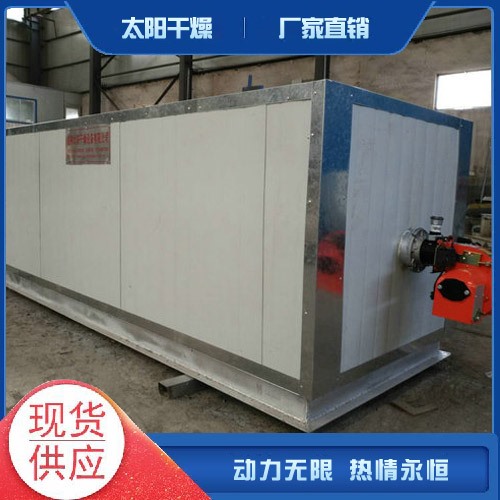

燃?xì)鉄犸L(fēng)爐

-

廢氣處理設(shè)備

-

金精粉烘干機(jī)

-

豆渣烘干設(shè)備

-

褐煤烘干機(jī)

-

微粉烘干機(jī)

-

冶煉廢渣除砷設(shè)備

-

除塵設(shè)備

-

網(wǎng)帶烘干機(jī)

-

網(wǎng)帶烘干機(jī)

-

網(wǎng)帶烘干機(jī)

-

金屬體木材干燥設(shè)備

-

導(dǎo)熱油木材烘干設(shè)備

-

金屬體木材烘干設(shè)備

-

電加熱木材烘干箱

-

熱水加熱木材烘干設(shè)備

-

真空注蠟機(jī)

-

單板烘干機(jī)

-

食品烘干設(shè)備

-

食品烘箱

-

食品烘干箱

-

寵物食品烘干設(shè)備

-

紙管烘干機(jī)

-

燃?xì)鉄犸L(fēng)爐

-

保溫裝飾板烘干機(jī)

-

涂裝烘干線

TELL US WHAT YOU NEED

地址:山東臨朐縣紙坊工業(yè)園 手機(jī): 13780887836 (徐先生) 電話:0536-3498558 傳真:0536-3396788 郵編:262600

你還可以找: 三層網(wǎng)帶烘干機(jī) 多層網(wǎng)帶烘干機(jī) 單層網(wǎng)帶烘干機(jī) 三筒烘干機(jī)設(shè)備 三筒烘干機(jī)廠家 備案序號(hào):魯ICP備12017123號(hào)-1 主導(dǎo)產(chǎn)品:烘干機(jī) 三筒烘干機(jī) 網(wǎng)帶烘干機(jī) 真空注蠟機(jī) 燃?xì)鉄犸L(fēng)爐